W sytuacji, kiedy przepustowość magazynu staje się niewystarczająca lub jego koszty obsługi osiągają zbyt wysokie, stajemy przed poważnym problemem. Zasadniczo są dwa możliwe rozwiązania: budowa nowego magazynu lub modernizacja istniejącej bazy.

To drugie rozwiązanie, nie zawsze jest możliwe do realizacji, ale najczęściej jest ono tańsze. Wymaga jednak ono profesjonalnego i poważnego podejścia do problemu.

Przepustowość magazynu przestaje być optymalna

Przepustowość magazynu odnosi się do zdolności magazynu do obsługi przepływu materiałów, towarów lub produktów przez jego systemy i procesy. Jest to kluczowy wskaźnik efektywności operacyjnej magazynu i odzwierciedla ilość jednostek, które mogą być przetworzone, przyjęte, kompletowane lub wysyłane w określonym czasie.

Wysoka przepustowość magazynu ma znaczenie nie tylko dla efektywności operacyjnej, ale również dla zadowolenia klientów. Szybka obsługa zamówień i dostaw może wpłynąć pozytywnie na relacje z klientami oraz zdolność firmy do reagowania na zmieniające się potrzeby rynkowe. Dlatego właściwe projektowanie, zarządzanie procesami i inwestowanie w odpowiednie zasoby są kluczowe dla osiągnięcia optymalnej przepustowości magazynu.

Jeśli jednak osiągnęliśmy maksimum przepustowości to oznacza, że jeśli chcemy pozostać konkurencyjni

Jakie kwestie należy przeanalizować przed przystąpieniem do reorganizacji magazynu?

Należy przeanalizować kilka istotnych kwestii:

- Infrastruktura magazynu (system składowania – rodzaje regałów, urządzenia obsługowe)

- Organizacja (zatrudnienie, system pracy, struktura organizacyjna)

- Zapasy (głębokości zapasu w poszczególnych indeksach, liczba indeksów, rozmieszczenie poszczególnych grup towarowych)

- Obsługa ( rotacja zapasów, sposoby kompletacji, sposoby uzupełniania zapasu)

Nie ma prostej recepty dla poprawy sytuacji w magazynie. Na jednym biegunie może być wystarczająca zmiana organizacji pracy lub rozmieszczenia jednostek ładunkowych w magazynie; na drugim całkowita wymiana wyposażenia, urządzeń obsługowych i zmiana organizacji pracy.

W pierwszej kolejności należałoby zacząć od działań mogących poprawić aktualną strukturę organizacyjną, operacyjną lub sposób zarządzania zapasami:

- Analiza ABC wg częstości pobrań z magazynu,

- Analiza XYZ – wg wielkości wydań z magazynu,

- Analiza zapasów nadmiernych i zbędnych; zapasy rotujące i nierotujące; zapas bezpieczeństwa,

- Analiza metod odnawiania zapasów; wielkość zapasów informacyjnych, częstotliwości przeglądów okresowych zapasu w zależności od stosowanych w firmie systemów;

- Analiza poziomu obsługi klienta i dostępność towaru,

- Analiza struktury zatrudnienia, sposobów zatowarowania magazynu i sposobów realizacji zamówień (kompletacji),

Wszystkie wyżej wymienione działania mogą umożliwić skrócenie czasu obsługi jednostek ładunkowych i zmniejszyć wypełnienie magazynu towarem. Nie wymagają one działań w strukturze technicznej a jedynie na zmianach organizacyjnych i operacyjnych. Niezbędne do tego jest posiadanie danych historycznych o przepływie towaru w magazynie i oczywiście odpowiednia wiedza.

Należy tu również zwrócić uwagę na mapowanie procesów magazynowych – wykonanie prawidłowych map może umożliwić optymalizację procesów, wskazać różnego rodzaju problemy (np. gąbki czasu) i niezgodności. Mapy procesów są istotnym czynnikiem gwarantującym zapewnienie realizacji podstawowych zasad logistyki (tzw: 7W).

Jeżeli wyżej wskazane działania optymalizacyjne nie będą z różnych względów wystarczające, to należy rozważyć ingerencję w strukturę techniczną. Dla składowania towarów w zależności od głębokości zapasów, rotacji i wydań (analiza ABC/XYZ) należy dostosować odpowiedni system składowania i dopasować odpowiednie wózki widłowe. W zależności od potrzeb będzie istniała konieczność modernizacji posiadanych regałów magazynowych, ich uzupełnienie lub wymiany na inny rodzaj.

Rozwiązania szyte na miarę

Aby analiza i propozycja modernizacji były prawidłowe należy wykonać je na podstawie syntetycznych danych z systemów informatycznych danego opracowywanego przypadku.

Wynika to głównie z faktu, że składowany materiał cechują różne parametry wymiarowe – długość, szerokość, wysokość – połączone w różnych kombinacjach. Ponadto materiał może mieć różną wagę – od bardzo lekkich do bardzo ciężkich. Istnieją też inne uwarunkowania postaci np.- materiał kruchy, tłukący się, toksyczny itp.

Składowany materiał wymaga różnego rodzaju obsługi w zależności od wielkości wejścia i wyjścia z magazynu, wielkości składowanego zapasu, szybkości rotacji, ilości i wielkości zleceń kompletacyjnych, warunków przechowywania, rodzaju opakowań. Określenie postaci fizyczno-przechowalniczej jest podstawą doboru technicznych środków składowania towaru, w tym jednostki ładunkowej.

Postać manipulacyjna określa sposób przyjmowania i wydawania towaru wraz z szybkością obrotu ( rotacją ) i przyjętymi zasadami obsługi (FIFO; FEFO itp.)

Zdarzają się sytuacje, w których brak jest danych liczbowych – wiele firm jeszcze nie posiada wdrożonych systemów SAP / WMS i w takich przypadkach można co najwyżej zdać się na własną wiedzę lub intuicję albo skorzystać z zewnętrznych ekspertów w tych dziedzinach.

Zmiany techniczne w magazynie – jakich czynnikach należy pamiętać?

Planując zmiany techniczne w magazynie musimy pamiętać o wielu czynnikach. Po pierwsze należy zapewnić zgodność z obowiązującymi przepisami, w tym zbadać zagadnienia bezpieczeństwa pożarowego: dopuszczalnej obciążalności ogniowej istniejącego budynku i parametry dróg ewakuacyjnych. Te warunki nie mogą zostać zaburzone w trakcie modernizacji.

W zależności od rodzaju prowadzonych prac niezbędne jest m.in:

- Ustalenie z dostawcą terminów i czasochłonności prac;

- Zapewnienie miejsca na składowania elementów z demontażu istniejącej instalacji (jeżeli potrzeba);

- Zapewnienie możliwości złożenia na terenie magazynu elementów niezbędnych do modernizacji i zapewnienie miejsca do ich montażu;

- Roztowarowanie regałów podlegających przebudowie wg ustaleń z dostawcą ( całość instalacji lub fragmentami);

- Eliminacja możliwości kolizji prac modernizacyjnych z normalną pracą magazynu;

Szczegółowe warunki montażowe każdorazowo ustalane są pomiędzy Zamawiającym i Dostawcą. Modernizując istniejące regały poprzez ich podwyższenie czy zagęszczenie poziomów składowania należy również zweryfikować rodzaj i jakość posadzki pod kątem dopuszczalnych obciążeń od słupów regałów. Niezbędne jest to także przy planowaniu nowych instalacji.

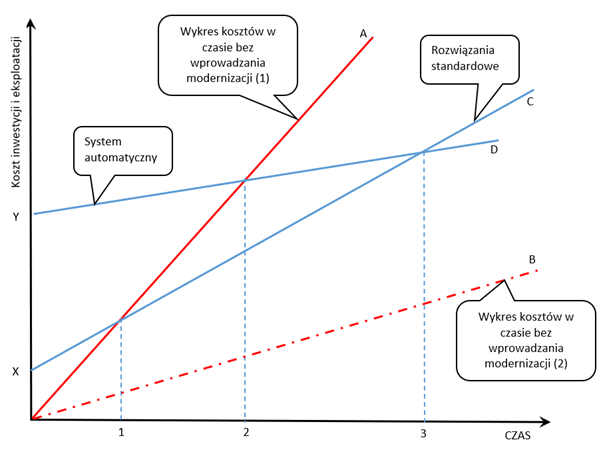

W obecnych czasach rozważając modernizację magazynu spoglądamy często w stronę różnego rodzaju automatyki. Rozwiązania te są z reguły dość kosztowne i należy rozważyć czas zwrotu z inwestycji. Może się on wahać od kilku do nawet kilkudziesięciu lat i oczywiście powstaje pytanie czy w takiej sytuacji ma to sens. W przybliżeniu koszty można przedstawić na wykresie:

Na wstępie analizy należy przyjrzeć się liniom (A) i (B). Jeżeli koszty pracy magazynu w czasie są zbliżone do linii (B), to może się okazać, że modernizacja z użyciem standardowego sprzętu nie zwróci się nigdy, natomiast automatyzacja np. po 100 latach (byłoby to przecięcie się linii (B) z linią (D). Oczywiście nie uwzględniono tu czynników blokujących istniejący system składowania po pewnym czasie (np. niemożność zatrudnienia dodatkowego personelu; brak pojemności itp.). Nie uwzględniano również wzrostu kosztów pracy i utrzymania obiektów w czasie ( linie krzywe zamiast prostych).

Jeżeli koszty eksploatacji będą zbliżone do linii (A), wówczas widać, że zmiana systemu w zakresie rozwiązań klasycznych na wstępie pociągnie za sobą koszty (X), ale po upływie czasu (1) eksploatacja magazynu będzie już tańsza. Zastosowanie w tym przypadku automatyki wymaga poniesienia na wstępie kosztów (Y), ale po upływie czasu (2) koszty również będą niższe.

Analogicznie widać, że porównanie modernizacji „standardowej” z „automatyczną” po upływie czasu (3) wskazuje na opłacalność tej drugiej. Zwykle przyjmuje się czas (3) nie większy niż lat 15 – dla „pewnego” i „stabilnego” asortymentu.

Nasza oferta w zakresie reorganizacji magazynu obejmuje:

- dokonanie analiz stanu istniejącego w magazynu

- wykonanie propozycji optymalizacyjnych pracy w magazynie

- wykonanie całkowitych projektów logistyczny nowego i modernizowanego magazynu

- dostarczenie niezbędnego sprzętu (regały magazynowe / wózki widłowe) dla lepszej optymalizacji procesów magazynowych

- wykonanie demontażu/montażu regałów

- sprawdzenie statyki regałów

- wymianę uszkodzonych części

- dostarczenie niezbędnych akcesoriów

- poprawę bezpieczeństwa biernego w magazynie